Wenn es auf Sicherheit ankommt, sollte man nichts dem Zufall überlassen. Für Persönliche Schutzausrüstung (PSA) von uvex safety gelten deshalb strenge Qualitätskriterien. Wie aber können wir gewährleisten, dass unsere Produkte die notwendigen Anforderungen erfüllen? – Mit ausgiebigen Textilprüfungen!

Werfen Sie mit uns einen Blick in unser Textilprüflabor in Ellefeld: Hier werden fertig konfektionierte Produkte, aber auch die Textilien und die Rohmaterialien, aus denen sie bestehen, mittels verschiedener Prüfverfahren auf Herz und Nieren getestet. Unter der Leitung von Svenja Müller, Diplomingenieurin für Bekleidungstechnik, finden vor allem physikalische Prüfungen und Qualitätsbeurteilungen statt. Textilien können im Labor beispielsweise dahingehend überprüft werden, wie reißfest oder flammenresistent, aber etwa auch, wie formbeständig sie bei häufigem Waschen und Trocknen sind.

Welche Prüfverfahren für Textilien gibt es?

Textilien, aus denen Schutzkleidung hergestellt wird, müssen vor allem mechanischen Belastungen durch folgende Parameter standhalten:

- Zug

- Druck

- Biegen

- Reibung

- Hitze

- Flammen und Feuer

Maßgeblich dafür, welche Stoffe und Materialien sich für uvex safety Produkte eigenen, sind Werte, die im Rahmen verschiedener, meist mechanischer Testverfahren nach Industrienorm ermittelt werden.

Darauf basierend lassen sich die Eigenschaften verschiedene Sorten von Textilien und Rohmaterialien miteinander vergleichen, denn nur die besten kommen für die Entwicklung von uvex safety Arbeitschutzkleidung infrage.

Wir stellen Ihnen im Folgenden die gängigsten Prüfverfahren vor, die das Labor für Textilprüfung im sächsischen Ellefeld durchführt:

Dieses mechanische Prüfverfahren kommt für gewebte Textilien, Laminate und Vliesstoffe zur Anwendung. Laut Prüfvorschrift sind insgesamt zehn Proben eines bestimmten Textils diesem Test zu unterziehen. Die Proben werden streifenförmig zugeschnitten und so in eine Zugmaschine eingespannt, dass jeweils fünf Streifen längs und quer der Zugkraft ausgesetzt sind. Mit einer zuvor definierten Zuggeschwindigkeit wird jede Probe so lange gedehnt, bis es zum Bruch kommt – das heißt, bis die Textilfasern der Belastung nachgeben und abreißen.

Die gemessene Höchstzugkraft entspricht dabei der maximalen Zugkraft, die während eines Versuchs aufgezeichnet wird. Als Ergebnis werden die Mittelwerte aus den Messproben längs und quer bzw. der kleinste ermittelte Wert ausgewiesen.

Die Weiterreißfestigkeit wird grundsätzlich mithilfe zweier Verfahren ermittelt: Zum einen gibt es den Schenkel-Weiterreißversuch für textile Flächengebilde, d. h. Gewebe und Geflechte, Strickwaren, Filz, Netze, Geflechte, Nähwirkwaren etc. Zum anderen ist die Trapezoid-Methode bei Vliesstoffen und Laminaten das Mittel der Wahl.

Bei beiden Testverfahren werden von jeder Materialsorte insgesamt zehn Proben in Längs- und Querrichtung geprüft. Sie sind entsprechend der jeweiligen Normvorgabe so zuzuschneiden, dass entweder zwei Schenkel oder ein Trapez entstehen.

Ermittelt wird die Zugkraft, die zur Rissausbreitung – also zum Weiterreißen – aufgebracht werden muss. Das ist besonders relevant, um einzuschätzen, inwiefern ein Bestandteil der Persönlichen Schutzausrüstung noch Schutz bieten kann, nachdem er bereits beschädigt wurde. Als Ergebnis werden die Mittelwerte aus den Messproben längs und quer oder der kleinste ermittelte Wert ausgewiesen.

Gerade bei Schutzkleidung ist eine hohe Scheuerbeständigkeit von großem Vorteil. Um sie zu ermitteln, kommt meist das Martindale-Verfahren zum Einsatz. Es stellt die natürliche Abnutzung eines Stoffes durch das normale Tragen nach, indem kreisförmige Proben des Textils unter festgelegter Belastung (9 oder 12 Kilopascal) gegen ein Scheuermittel gerieben werden. Als Scheuermittel kommt ein definiertes Wollgewebe zum Einsatz, welches auf einem Scheuertisch eingespannt wird.

Das Verfahren gibt Aufschluss darüber, wie vielen Scheuertouren ein Material standhält: Die Textilprüfung wird in bestimmten Intervallen wiederholt, bis alle Messproben zerstört sind. Dies ist der Fall, sobald zwei Fäden des Textils vollständig verschlissen sind. Die Bewertung erfolgt dabei mit einer Lupe. Das Ergebnis entspricht dem niedrigsten Wert aus vier Proben. Je höher sie ist, desto länger hält das Material mechanischer Beanspruchung durch Scheuern stand.

Bei dieser Textilprüfung wird bestimmt, wie stark sich die Maße eines Textilprodukts bei typischen Pflegevorgängen verändern. Zu Beginn werden Ausgangsmaße ermittelt, im Anschluss die Proben entsprechend der Wasch- und Trocknungsvorschriften gewaschen und getrocknet. Die erneute Vermessung und der nachfolgende Vergleich von Ausgangs- und Endmaßen ergibt die Maßänderung in Prozent.

Auch dieser Test dient dazu, die Formbeständigkeit eines Kleidungsstücks festzustellen – und zu optimieren. Nur wenn Schutzkleidung perfekt sitzt, kann sie ihre volle Schutzwirkung entfalten. Läuft sie zu stark ein werden zudem die Normforderungen nicht mehr erfüllt.

Besonders in brenzligen Situationen ist es entscheidend, sich auf die flammhemmenden Eigenschaften von PSA verlassen zu können. Das ist zum Beispiel erforderlich für Feuerwehreinsätze. Hier ist flammenhemmende Schutzkleidung gefragt, um die Sicherheit der Rettungskräfte zu gewährleisten.

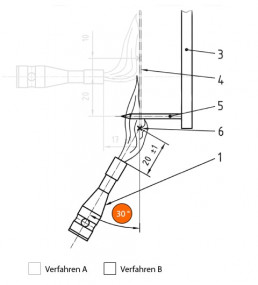

In der Norm DIN EN ISO 15025 sind zwei Verfahren zur Bestimmung des Ausbreitungsverhaltens einer auf Textilien gerichteten Flamme beschrieben. In beiden Verfahren wird die Zeit gemessen, die die Probe nach der Entfernung der Flamme weiterbrennt. Außerdem wird überprüft, ob eine Flammenausbreitung bis zum Rand der Probe auftritt.

a) Textilprüfung für begrenzte Flammenausbreitung: Verfahren A – Oberflächenbeflammung nach DIN EN ISO 15025

Für diese Prüfung werden sechs Proben (drei längs und drei quer) laut Prüfvorschrift zugeschnitten, vorbereitet und am Probenhalter vertikal befestigt. Danach richtet das Prüflaborpersonal einen Brenner in einer horizontalen Bereitschaftsposition aus und setzt die Proben je zehn Sekunden lang einer definierten Flamme aus.

Danach wird der Brenner entfernt und die Probe nach folgenden Kriterien beurteilt:

- Brennt der Stoff bis zu den Kanten weiter?

- Wie lang ist die Nachbrennzeit?

- Wie lang ist die Nachglimmzeit?

- Stellt sich brennendes oder schmelzendes Abtropfen ein?

- Bildet sich ein Brandloch und wie groß ist es?

Anhand der Beurteilung wird der Stoff auf einer Skala von 1 bis 3 eingeordnet. Jede der sechs Proben muss den Test bestehen, Maßstab der Bewertung ist der jeweils schlechteste Wert.

b) Textilprüfung für begrenzte Flammenausbreitung: Verfahren B – Kantenbeflammung nach DIN EN ISO 15025

Bei der Kantenbeflammung wird im Wesentlichen der gleiche Versuchsaufbau verwendet wie bei der Flächenbeflammung. Im Unterschied zu dieser wird der Brenner bei der Kantenbeflammung jedoch im 30-Grad-Winkel auf den unteren Rand der vertikal angebrachten Probe gerichtet. Die Auswertung der Ergebnisse erfolgt analog zu Verfahren A.

(1) Brenner, (2) Flamme, (3) Montagerahmen, (4) Probe, (5) Haltestifte, (6) Richtpunkt der Flammenwirkung

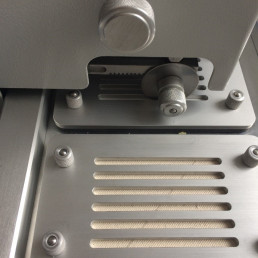

Die genannte Norm gilt vornehmlich für Schutzhandschuhe, die Hände vor mechanischen Risiken bewahren sollen. Dabei steht besonders der Schutz der Hände bzw. Finger vor Schnittverletzungen im Vordergrund. Doch auch auf textile Flächengebilde lässt sich das Prüfverfahren anwenden, denn auch andere Körperteile müssen in bestimmten Arbeitssituationen durch geeignete Schutzkleidung vor Schnitten geschützt werden.

Die Schnittfestigkeit eines Materials wird jeweils mittels einer runden, rotierenden Klinge getestet, die sich auf einem Prüfmuster waagerecht hin- und herbewegt. Zehn Umdrehungen beschreiben einen Zyklus. Vor der Prüfung wird die Schärfe der Klinge auf einem festgelegten Kontrollmuster überprüft. An jedem Prüfmuster werden fünf Prüfungen durchgeführt – dazwischen erfolgt jeweils eine Prüfung auf dem Kontrollmuster. Im Ergebnis der Prüfung wird das Material in ein Schnittschutzlevel beziehungsweise eine Leistungsstufe eingeordnet. Definiert sind die Schutzlevel 1 (niedrig – hält 1 oder 2 Zyklen Stand) bis 5 (hoch – bis zu 20 Zyklen).

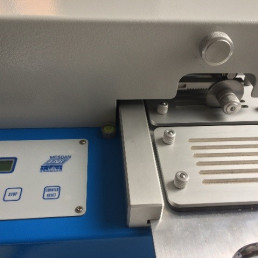

Neben diesen standardisierten Prüfverfahren verfügt das Prüflabor Ellefeld über einen eigens entwickelten Teststand, mit dem sich die Widerstandsfähigkeit von Geweben gegen Funkenflug bestimmen lässt. Dazu kann es bei bestimmten Arbeiten kommen, wie beispielsweise beim Trennschleifen, wo winzige glühende Metallteile durch die Luft wirbeln, die ohne geeignete PSA zu Hautverletzungen führen.

Aktuell existiert für Funkenresistenz kein genormtes Testverfahren, welches die Materialbeanspruchung authentisch simuliert und bewertet. Das Funkenflug-Prüfverfahren beruht daher auf einer Eigenentwicklung von uvex safety. Es wurde im Zusammenhang mit der Entwicklung einer speziellen Beschichtung für Gewebe etabliert. Der Prüfaufbau erlaubt es, die Eignung und Wirksamkeit dieser Beschichtung auf einem Gewebe oder des Gewebes selbst zu bewerten.

Der Prüfstand besteht aus einer beweglich montierten Trennschleifmaschine, die hydraulisch unter einem definierten Druck an eine Eisenstange gedrückt wird. Die rotierende Trennscheibe erzeugt dabei den typischen Funkenflug. Für die Prüfung wird eine Gewebeprobe in den Teststand eingespannt und mehrmals hintereinander einem Funkenaufschlag ausgesetzt. Den Abstand von Probe und Funkenquelle sowie den Druck, mit dem die Trennschleifmaschine auf der Eisenstange aufliegt, ist in einer internen Prüfroutine festgelegt.

Am Flexstand wird zum einen erforscht, wie neue Materialien auf Funkenflug reagieren. Sie werden je nach Testergebnis bewertet und eingruppiert. Zum anderen dient die Prüfmethode auch der laufenden Qualitätssicherung von Materialien, die bereits in Verwendung sind. Der Teststand ist zudem eine hervorragende Ergänzung zu den genormten und etablierten Textilprüfung für Hitze- und Schweißerschutzkleidung.

Durch die vorgestellten Prüfverfahren zur Textilprüfung lässt sich im Prüflabor Ellefeld sicherstellen, dass PSA von uvex safety zuverlässig ihre Aufgabe erfüllt. Rohwaren werden dort gezielt auf ihre Eigenschaften hin untersucht. Daraus lassen sich Wettbewerbsanalysen ableiten sowie die Qualität der Fertigprodukte sichern. Darüber hinaus dienen die gewonnenen Erkenntnisse aber natürlich auch als Grundlage für die stetige Weiterentwicklung der vielfältigen Produktpalette im Bereich Schutzkleidung.

Das Textilprüflabor und seine Testkompetenzen werden ebenso kontinuierlich erweitert und an den neuesten Stand der Technik angepasst. Wir halten Sie hier in unserem Blog selbstverständlich auf dem Laufenden über alle Innovationen bei den angewandten Prüfverfahren.

Wie hilfreich war dieser Beitrag?

Klicke auf die Sterne um zu bewerten!

Durchschnittliche Bewertung 5 / 5. Anzahl Bewertungen: 2

Bisher keine Bewertungen! Sei der Erste, der diesen Beitrag bewertet.

Es tut uns leid, dass der Beitrag für dich nicht hilfreich war!

Lasse uns diesen Beitrag verbessern!

Wie können wir diesen Beitrag verbessern?